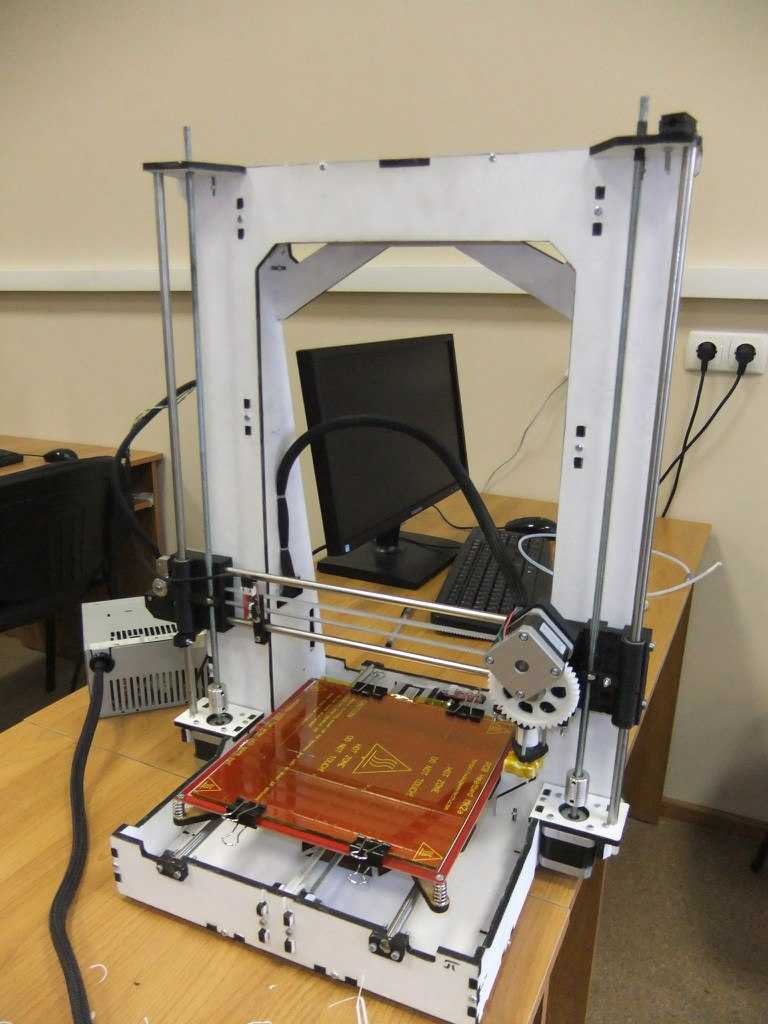

Собирать самому или покупать готовый?

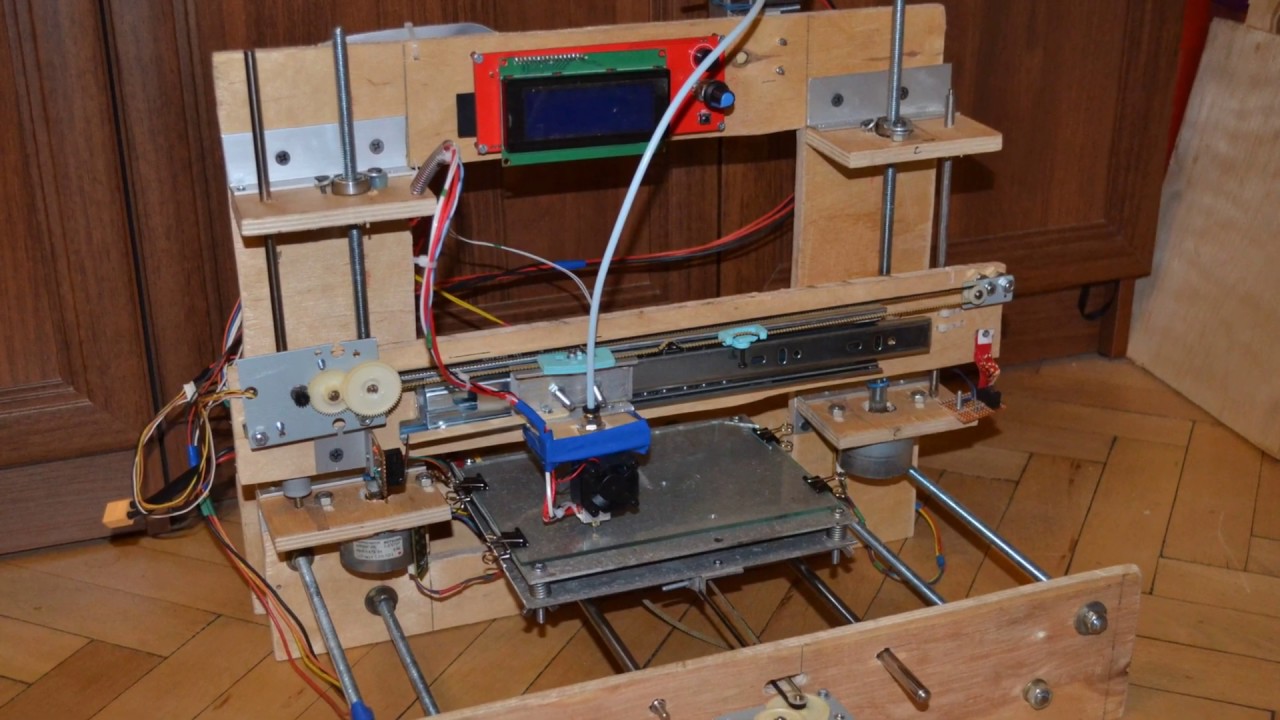

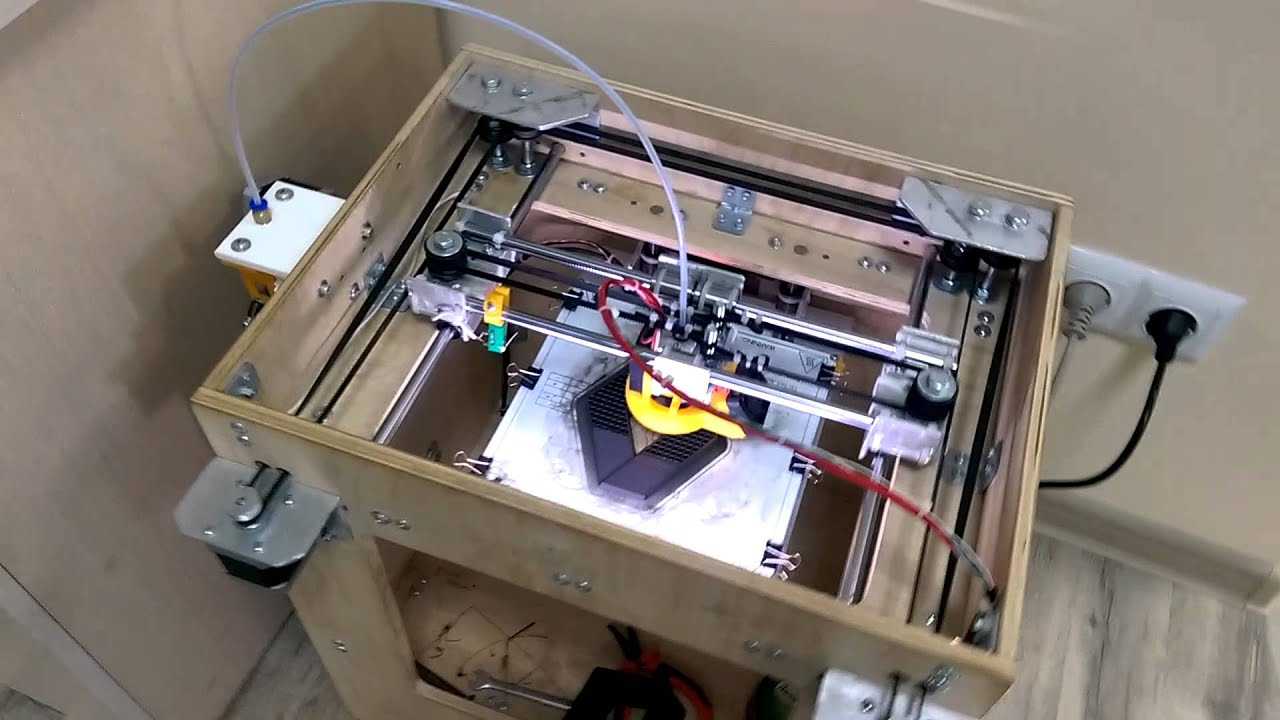

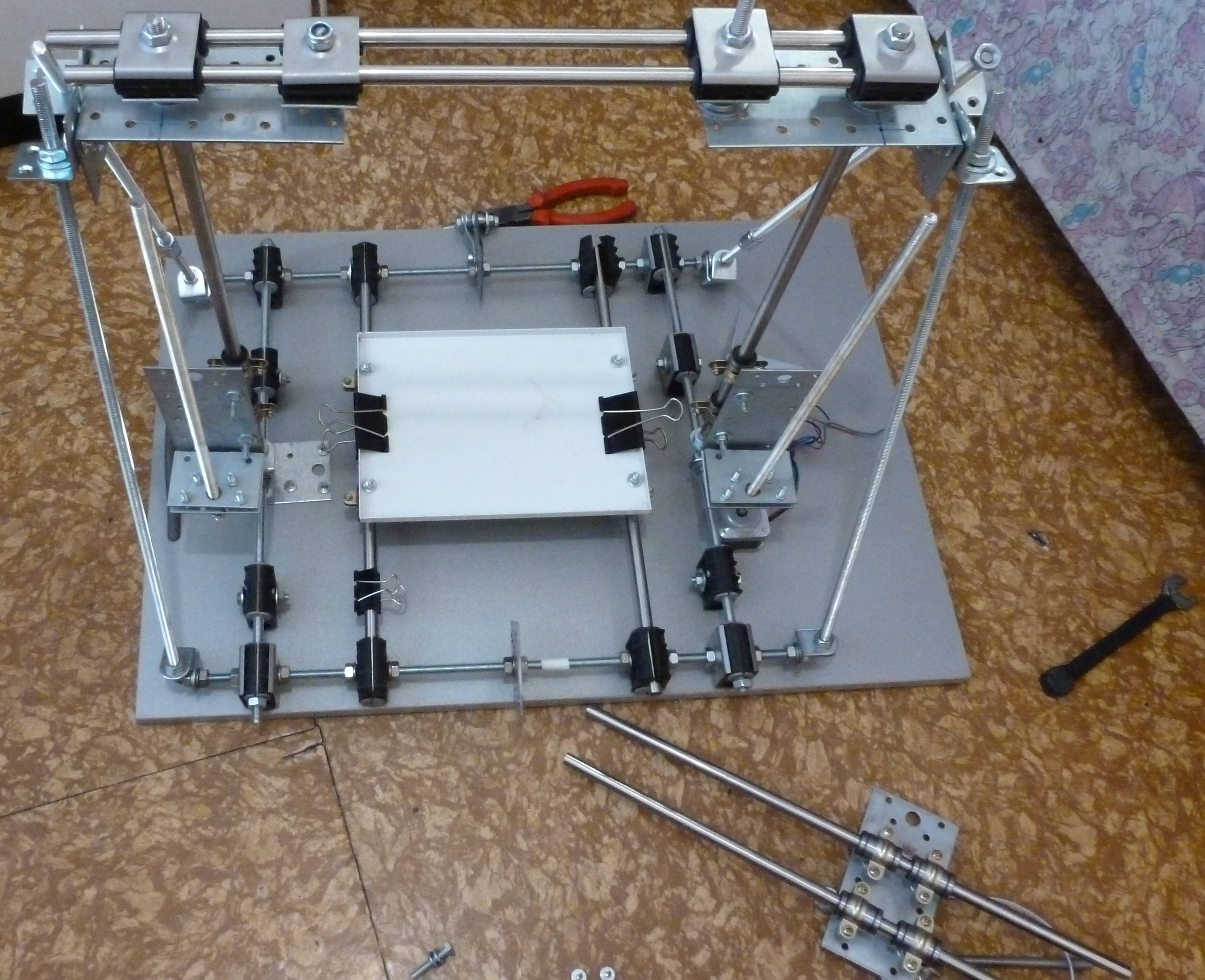

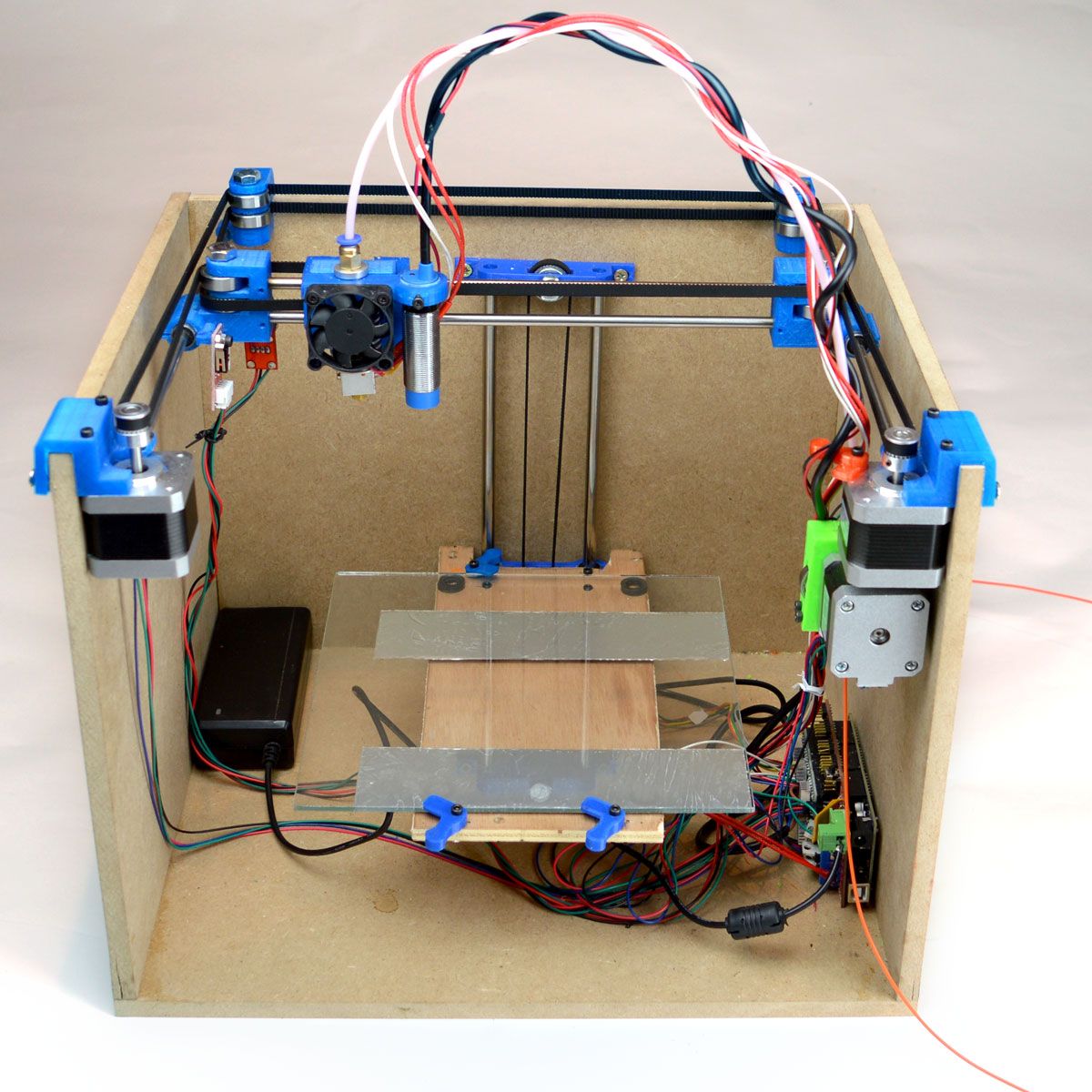

На страницах iPhones.ru появлялась история о самостоятельной сборке принтера. К сожалению, настройке и отладке оборудования уделялось совсем немного.

Тем не менее и в том случае принтер не печатал идеально прямо из коробки, точнее, сразу после сборки. Тоже самое ждёт большинство готовых комплектов, приобретаемых в виде конструктора.

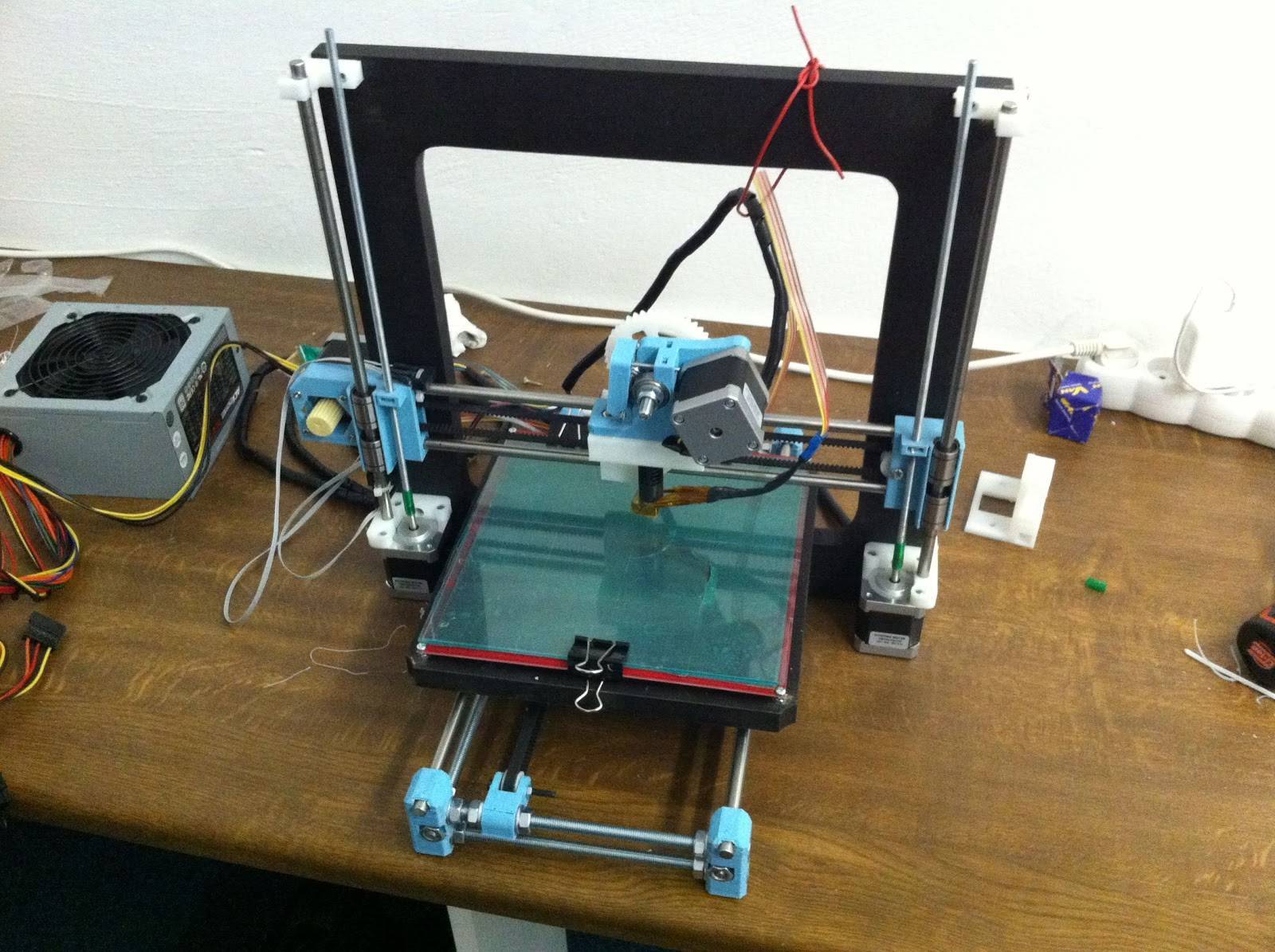

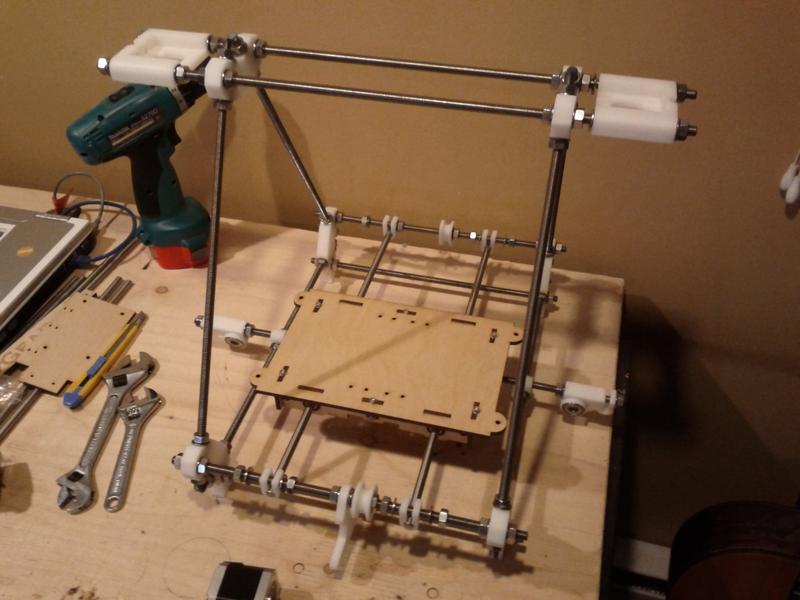

Что ж, каждый раз такая история. Мой первый Tronxy X3 был собран за несколько дней, после чего потребовал 2 недели на доводку. И ещё месяц на мелкие ремонты, замены комплектующих и повторную отладку.

Впечатление было испорчено: кривые фигурки и детали раз за разом отбивали желание работать. Пришлось менять силовые элементы, направляющие и докупать дополнительные датчики.

Детали наборов «сделай сам» проходят минимальный контроль. Поэтому, покупая принтер в виде набора деталей, можно столкнуться с низким качеством отдельных элементов или отсутствием чего-либо.

Если покупать и собирать по частям, итог будет чуть лучше — можно будет проверить каждый элемент. Но выйдет значительно дольше, а иногда и дороже.

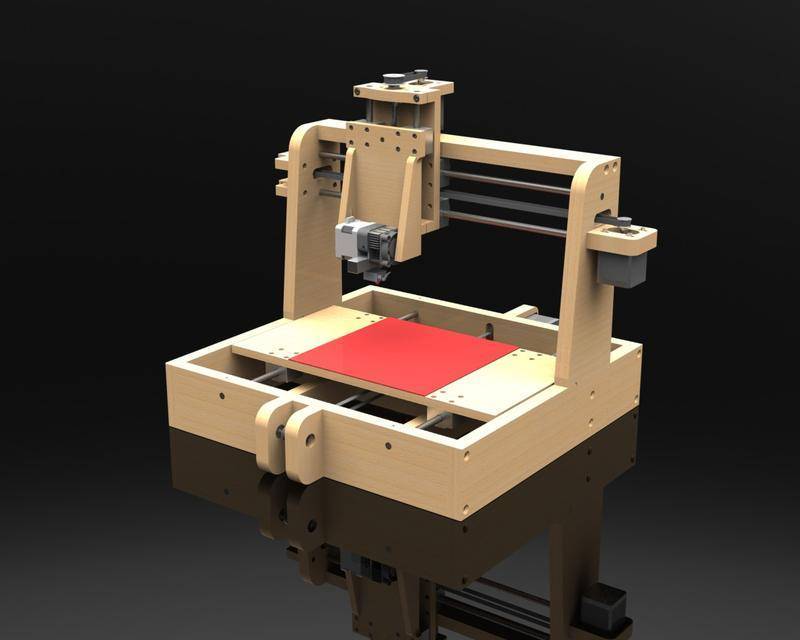

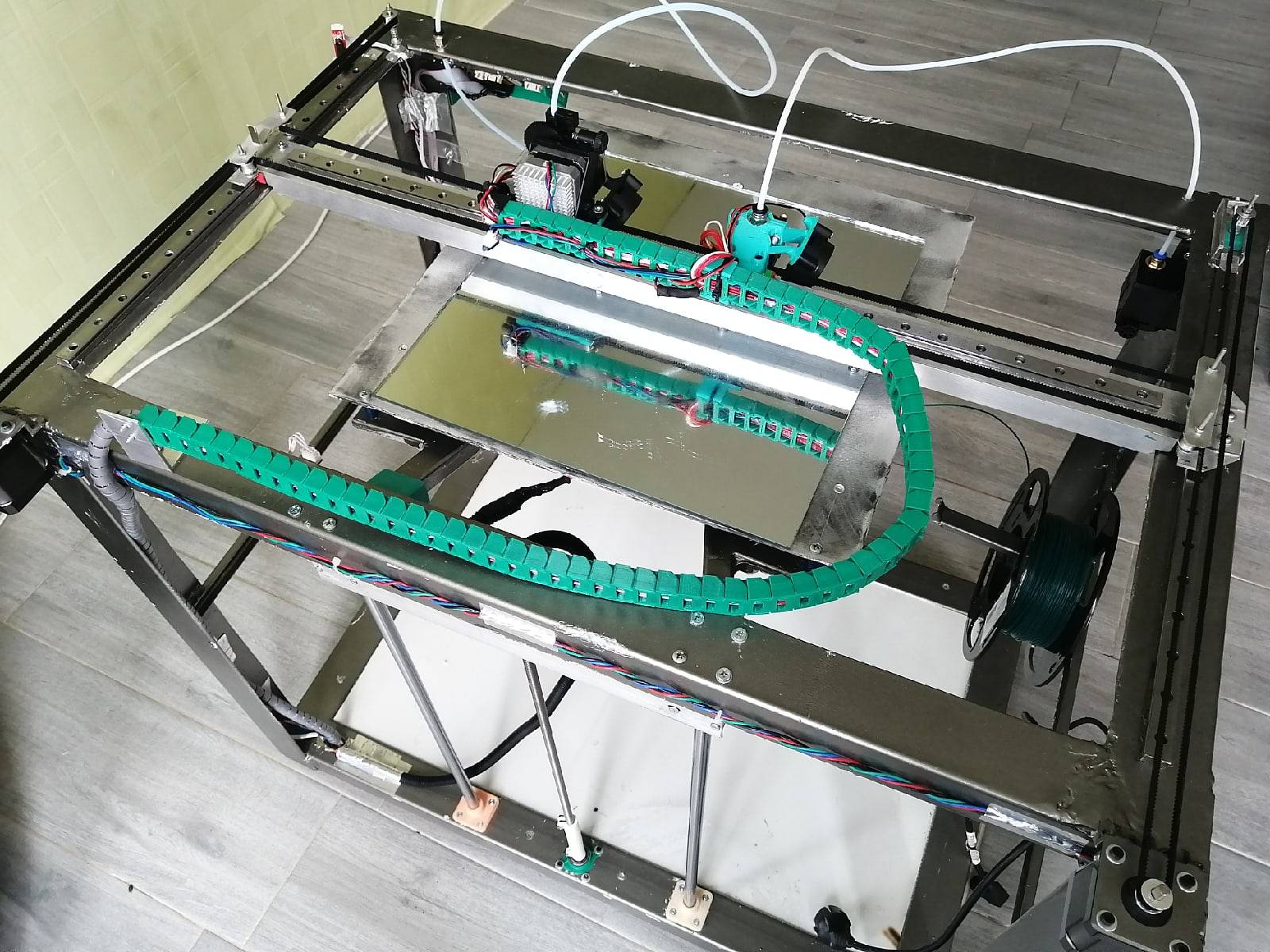

Универсальный станок

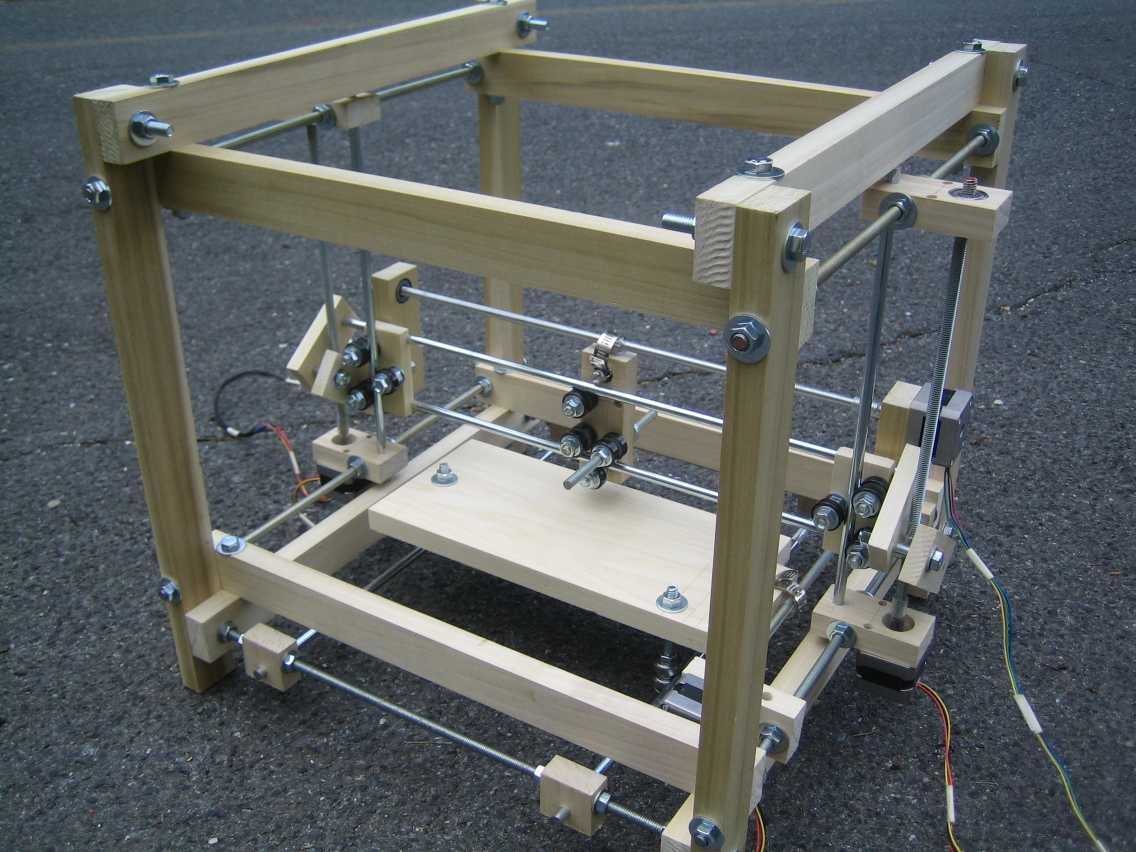

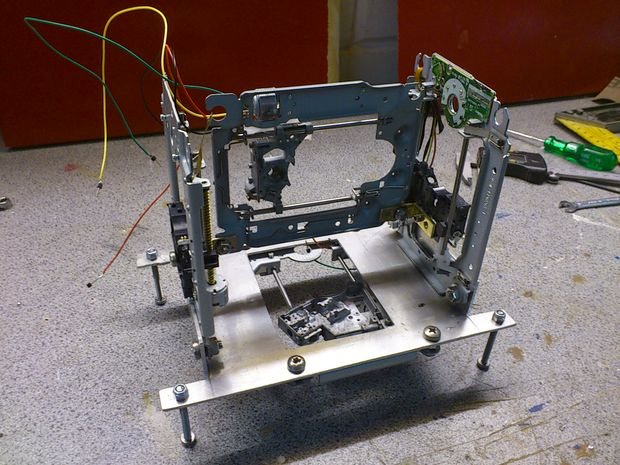

Со старого принтера можно сделать весьма оригинальный девайс, с помощью которого можно решить много задач. Для работы необходимо подготовить набор инструментов строительные шпильки. Эксперты рекомендуют под рукой тиски, бокорезы, плоскогубцы, дрель ножовку, отвертки. Принцип изготовления станка:

- Из обычного куска фанеры необходимо выпилить четыре квадрата 37х37 (2 штуки), 9х34, 34х37.

- Все заготовки необходимо скрепить между собой при помощи саморезов. В фанере нужно заранее сделать отверстия при помощи дрели.

- Дюралевые уголки можно смело использовать в качестве направляющих по Y-оси. Изделие должно быть максимально прочным. Нужно сделать шпунт в два мм, чтобы прикрепить уголки к боковым стенкам корпуса. Прикручивать металлические детали нужно через центральную поверхность, при помощи саморезов.

- Винт хода можно соорудить из строительной шпильки. Взаимодействие с мотором будет осуществляться за счет муфты.

- К стенке с ЧПУ вместо шпинделя необходимо установить дремель, который будет оснащен держателем, изготовленный из кронштейна для доски.

- Лист фанеры с основанием 19х9 см идеально подойдет для изготовления качественных опор. Под направляющие тоже нужно будет просверлить соответствующие выходы.

- На финальном этапе мастеру предстоит выполнить сборку оси с кронштейнами дремеля. Готовый станок устанавливают на подготовленную поверхность.

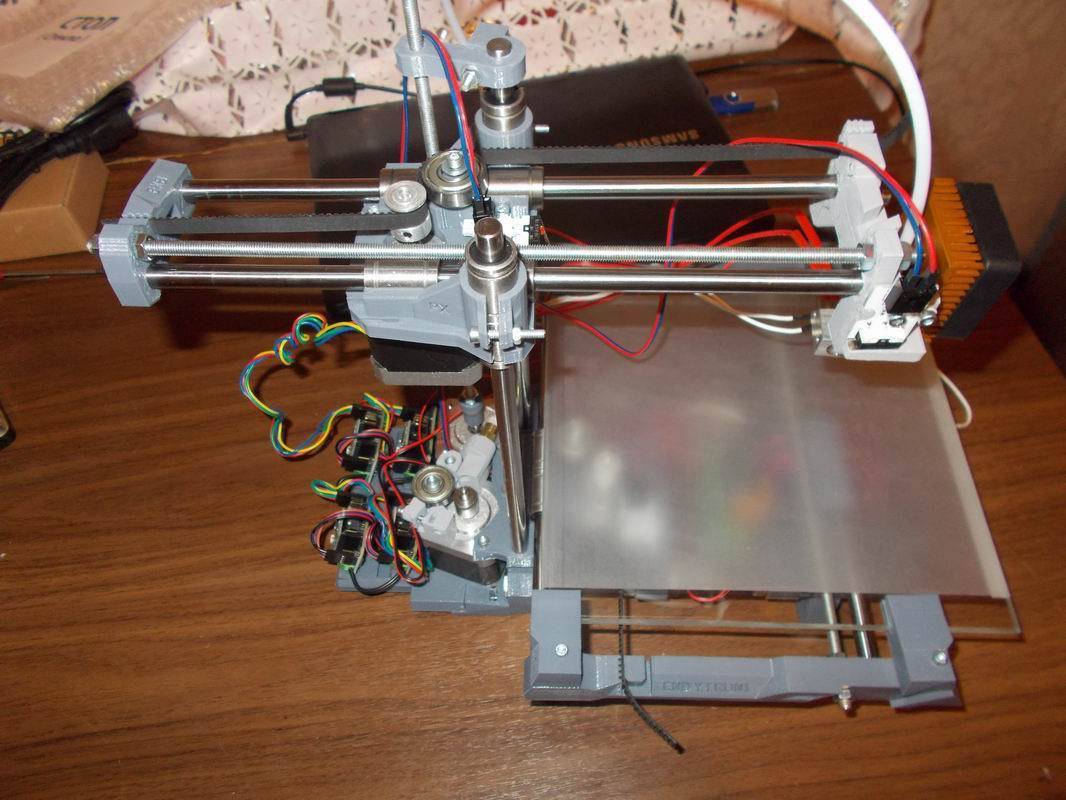

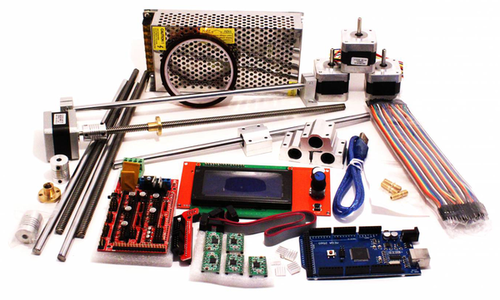

Механические части

Для сборки 3D-принтера своими руками вам обязательно понадобится комплект подшипников, шарниров и ремней. Стоимость одного комплекта 769 руб. Нет смысла покупать лишние или запчасти. Здесь есть все, что вам нужно для строительства.Механические упоры. Детали довольно мелкие, но очень важные, без них устройство невозможно использовать. Цена за 1 штуку 23 рубля. Для успешной сборки нужно всего 3 копии. Однако стоит купить четыре, чтобы одна на всякий случай была в наличии.Дисплей со встроенным кард-ридером. Собирать 3D-принтер своими руками эту штуку необязательно. Однако это только в том случае, если все оборудование подключено к компьютеру и с него будут печататься шаблоны.Хотя, как показывает практика, купить такой дисплей все же лучше. У него есть кардридер на задней панели, который содержит SD-карту с шаблонами для печати. Во-первых, это поможет сделать устройство более мобильным, его можно будет перенести в любую комнату. Во-вторых, печать не будет прервана, если, например, в процессе работы компьютер выключится или зависнет. К тому же возможность работы с оборудованием сохранится, даже если ПК выйдет из строя.Конечно, вам понадобится блок питания. Приобретать его нужно на 12 В. Он будет немного больше по размеру, но без проблем установится внутри корпуса. И мощность его будет с запасом равняться. Стоит около 1493 рубля.Вам также понадобится закусочная. Цена на эту деталь 448 руб. Здесь стоит отметить, что закусочная для 3D-принтера своими руками нужна только при печати с помощью АБС-пластика. Если вы используете PLA или любой другой тип, который не дает усадки при охлаждении, нагрев платформы вообще не нужен. Сам стол пользуется спросом, так как на него поместится стекло.

Что понадобится для изготовления 3Д принтера дома

Если вы не знаете, как сделать 3D принтер, то для начала стоит оценить свои возможности, ведь для этого надо иметь, хотя бы, некоторые знания в электромеханике и других сферах, а работа предстоит кропотливая и точная. Помимо ваших умений, прежде чем решать вопрос, как сделать 3 Д принтер в домашних условиях, вы должны также решить вопрос с запасными частями, а их понадобится немало. Для того чтобы сделать 3Д принтер, как показывает практика, понадобится следующее:

- Корпус.

- Двигатель.

- Направляющие.

- Блок питания.

- Печатающая головка.

- Контроллеры.

- Специальный софт, драйвера.

- Подшипники, муфты и многое другое.

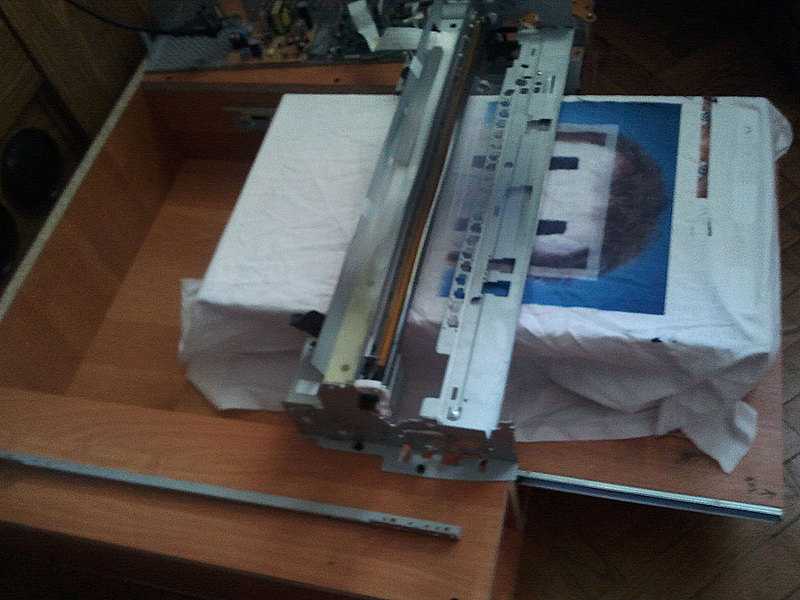

Как видите, решить просто вопрос, как сделать 3Д принтер своими руками сложно, учитывая огромное количество разных полезных мелочей. Между тем достать все это можно, но придется проявить изобретательность и гибкость. Вы можете понять, к примеру, как сделать 3Д принтер своими руками из принтера, а можете начать все с «чистого листа», купив все необходимые запчасти и комплектующие в «Поднебесной». Пригодятся также бывшие в употреблении запчасти со старых компьютеров, но чаще всего возникает вопрос, как сделать 3D принтер из обычного принтера. Существует несколько вариантов изготовления устройства, поэтому мы не будем вникать в технические тонкости, ведь чтобы дать подробное описание, как сделать 3D принтер своими руками дома, понадобится много времени.

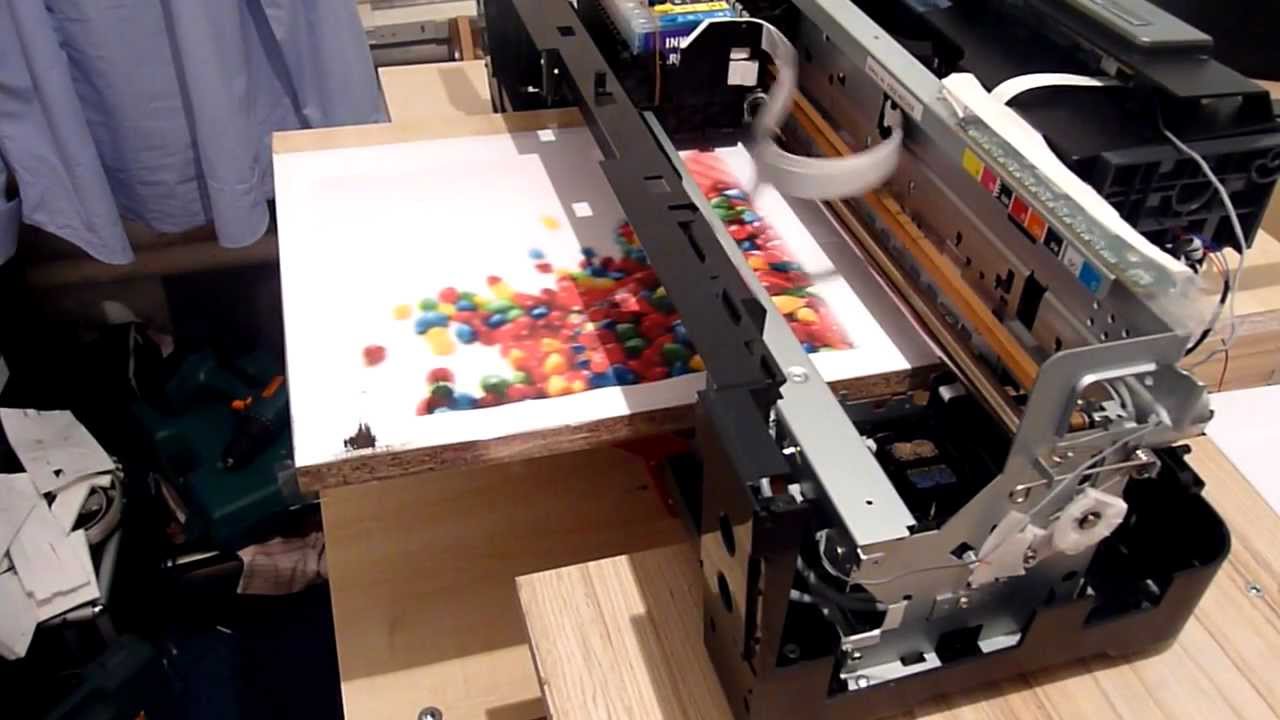

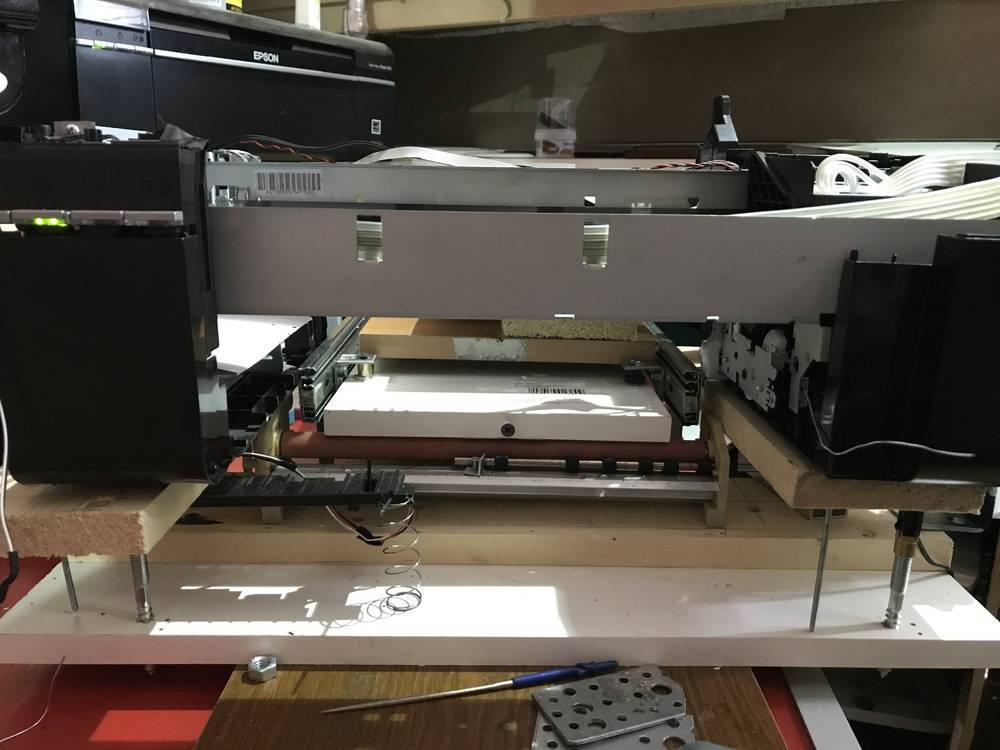

Оригинальное изделие

Прежде чем приступить к изготовлению многофункционального устройства, нужно рассмотреть разные варианты, что можно сделать из старого принтера. Первым делом демонтируют передний лоток, а также боковые панели и корпус. Аккуратно снимают датчик подачи бумаги. Демонтировать также нужно центральный и прижимной ролик, механизм очистки головки. Печатающую головку очищают. Стоит отметить, что из старого принтера можно сделать своими руками что-то интересное всего за несколько часов. Гайками и шайбами настраивают необходимую ширину зазора. Новое устройство подойдет для печати на текстолитах, тонких листах фанеры. Датчики подачи материала выступают в роли фотосенсора с излучающим диодом. Алюминиевые уголки монтируются в качестве направляющих для текстолита.

Статистика

Designed by:

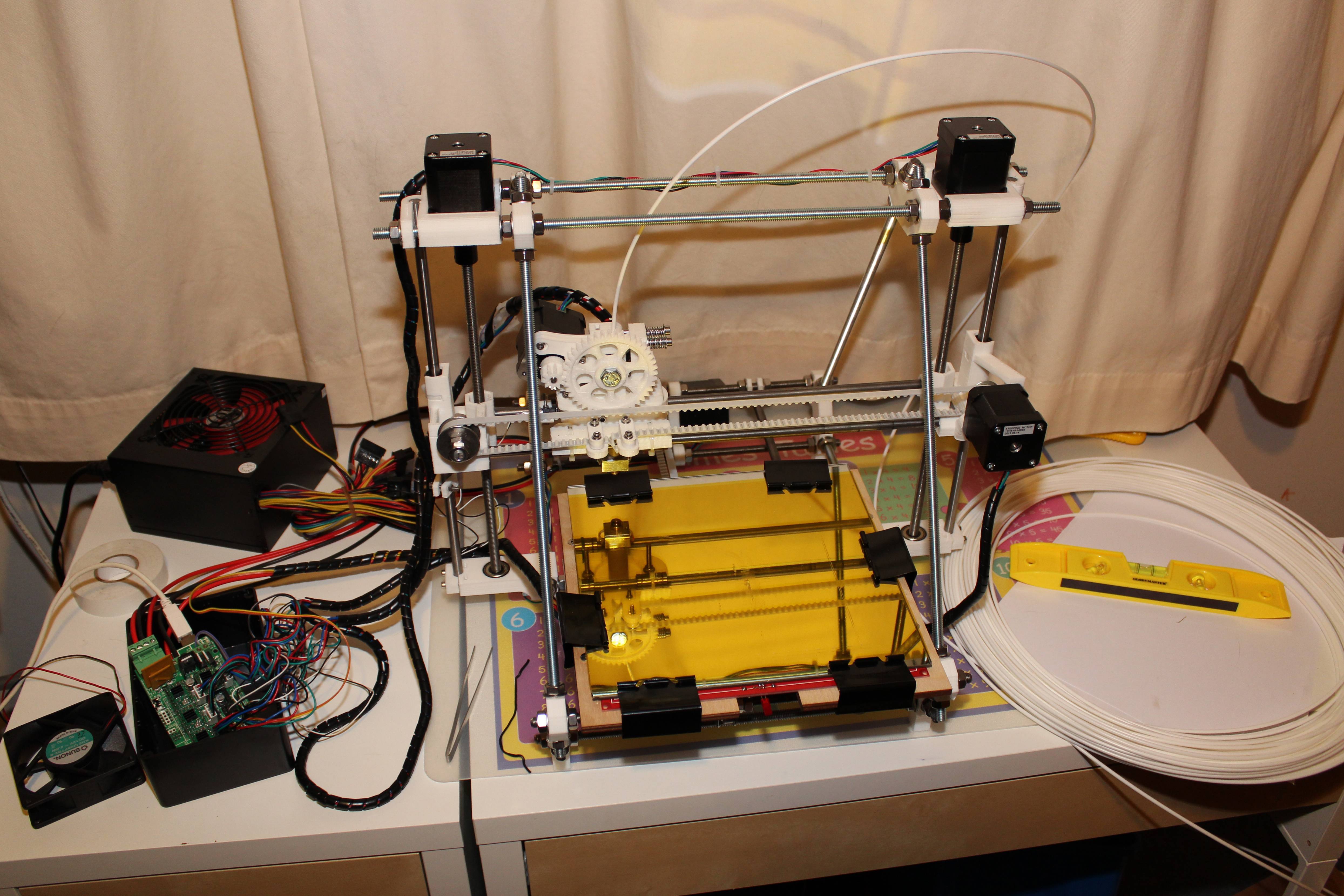

Наверное каждый кто имел дело с утилизацией старой техники не однократно ломал голову — а как использовать все то, что собираются выкидывать.

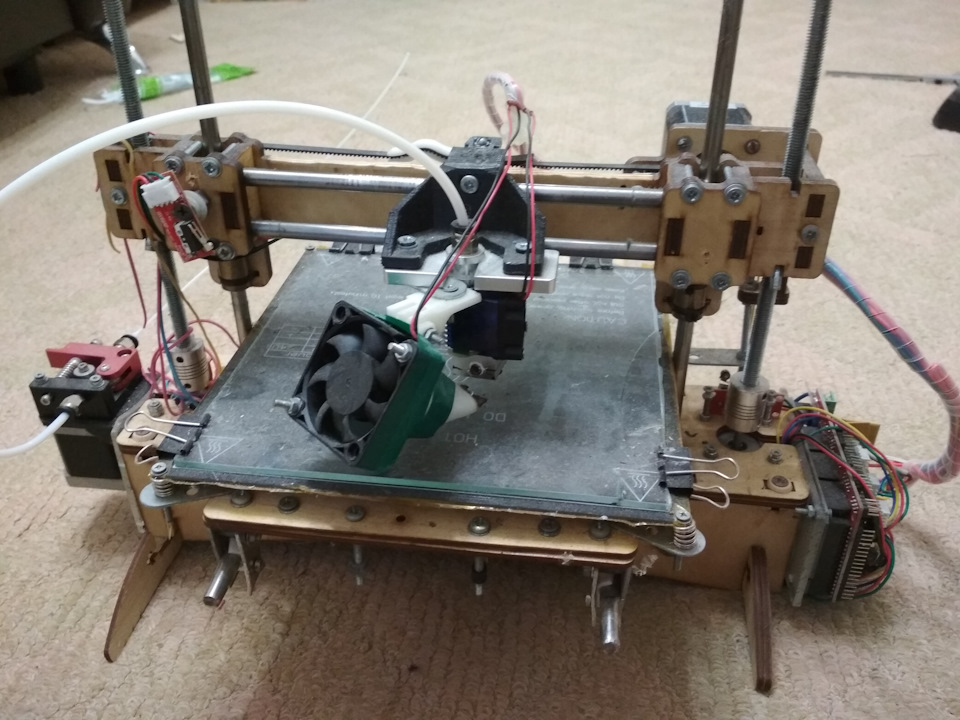

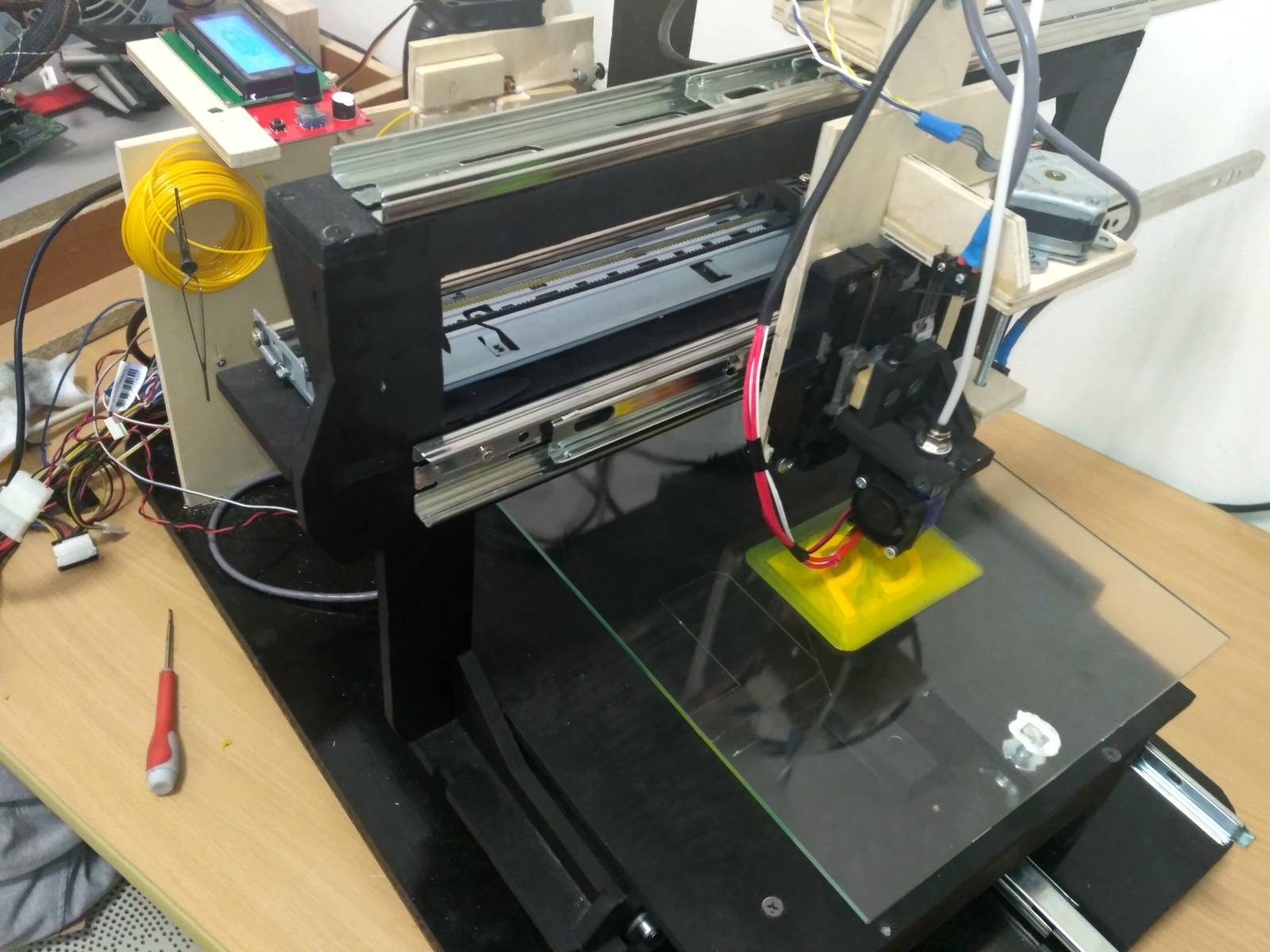

Сегодня речь пойдет о старых принтерах. Лучше всего на разбор идут матричные принтеры и МФУ устройства, в них много полезного для самодельщика или желающего сделать ЧПУ станок или 3D принтер своими руками.

Но, даже обычный дешевенький струйный принтер может послужить донором весьма полезных деталей, которые в ином случае придется закупать отдельно.

Давайте посмотрим, что можно извлечь из старого 3D принтера такого, что заинтересует желающего собрать самодельный ЧПУ станок или 3D принтер своими руками.

Для начала стоит максимально разобрать старый принтер на комплектующие.

Болтики, винтики, гаечки, шестеренки, электроника — все это может пригодится в хозяйстве самодельщика. Вроде бы копеечные детали, но иной раз, когда нет под рукой нужного болтика или гаечки — это весьма удручает.

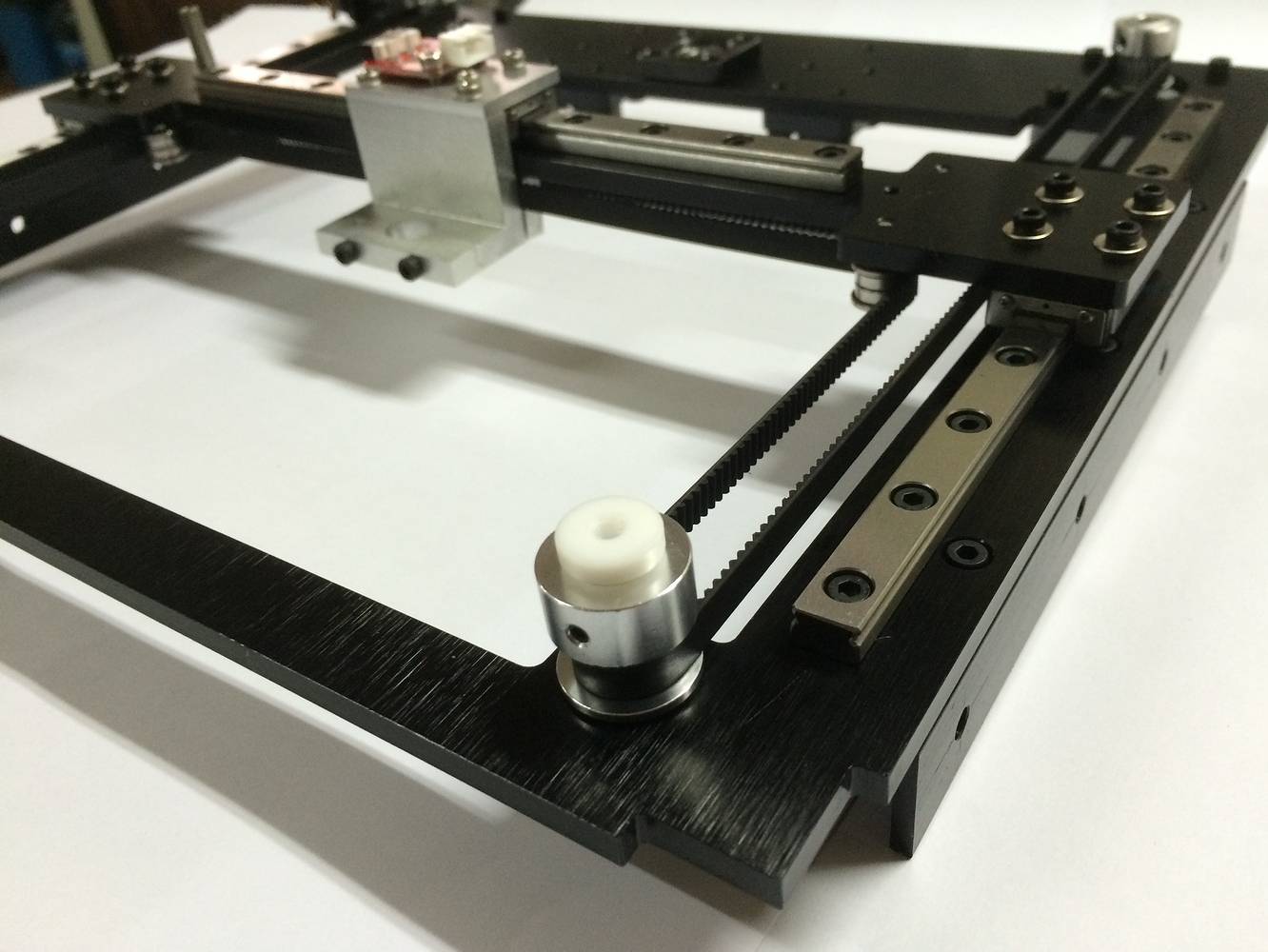

Первое, что есть ценного в любом принтере — это стальная каленая направляющая. Не секрет, что в китайских 3D принтерах часто экономят на направляющих и они могут изгибаться даже под натяжением приводного ремня. Но в старых принтерах направляющие стоят каленые и согнуть их проблематично.

Стальные шлифованные направляющие подходят как для ЧПУ станков, так и для самодельных 3D принтеров.

Вместе с направляющими идет и узел скольжения головки принтера, на струйных принтерах он полностью пластиковый и подходит только для не нагруженных осей 3D принтеров или ЧПУ граверов. В старых матричных принтерах в узел скольжения запрессована бронзовая втулка, такой узел можно использовать и на самодельных ЧПУ станках обрабатывающих пластик и цветные металлы.

Зубчатый ремень привода — это очень полезная штука. С помощью нее можно передавать движение с вала шагового двигателя на площадку оси.

Стоит отметить, что все эти детали можно найти не только в принтерах, но и в других устройствах. Например можно купить мфу лазерный или старый копир через газету бесплатных объявлений за самовывоз. Особенно, если это устройство в неработающем виде. Чаще всего в них сгорает электроника управления, а все остальное вполне готово к извлечению и дальнейшей эксплуатации.

Шаговые двигатели в принтерах используются на движении бумаги и передвижении головки принтера. На фотографии те, что стояли в старом струйнике, на матричных принтерах двигатели гораздо мощнее, из лазерных МФУ можно извлечь шаговики вполне пригодные для изготовления хоббийного ЧПУ фрезера.

Вместе с шаговыми двигателями идут и драйвера и контроллер управления шаговиками.

Еще одним замечательным устройством являются концевые выключатели. В принтерах, копирах и прочей технике они отвечают за контроль наличия бумаги. Концевые выключатели бывают двух типов — механические и оптические. В деле изготовления 3D принтеров и ЧПУ станков концевики обычно ставят на края каждой оси — что бы какой либо сбой не заставил мотор гнать каретку оси до ограничителя и не повредил конструкцию.

Как видите — разобрав несколько старых принтеров можно получить почти полный набор компонентов для изготовления 3D принтера или ЧПУ станка своими руками.

Так же интересно:

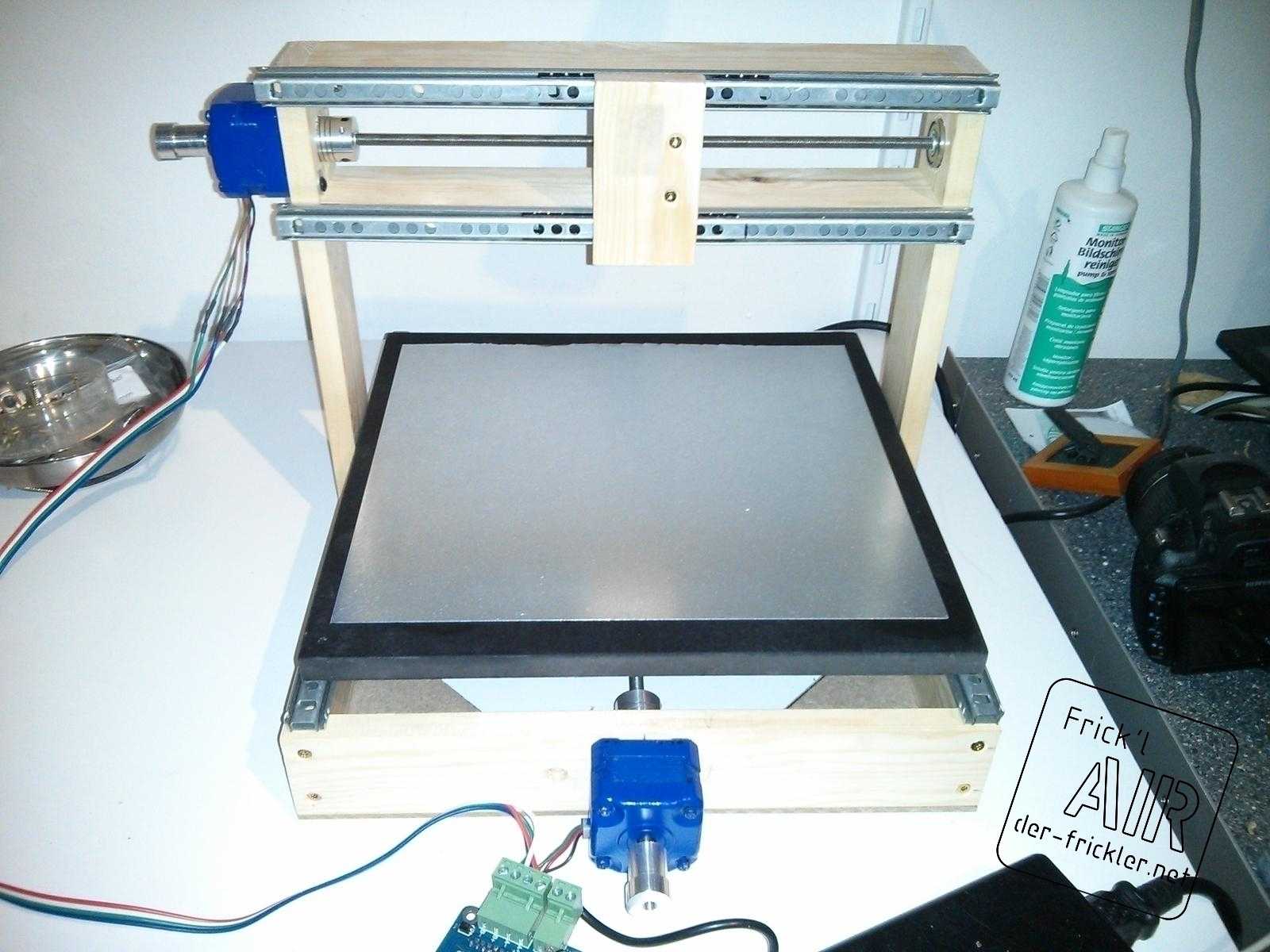

— ЧПУ станок своими руками из старых принтеров.

Довольно часто среди владельцев плохо работающей или уже неисправной оргтехники всплывает вопрос о том, что можно сделать из старого принтера. Конечно, самый простой способ решения данной задачи заключается в отправке использованного струйника или лазерного принтера на утилизацию. Но если у вас есть свободное время и некоторое желание, то из принтера можно сделать станок ЧПУ, т.е. оборудование с числовым программным управлением, которое нашло широкое применение для решения как любительских, так и профессиональных задач. Узнать об этом более подробно вы можете ниже, но для начала рассмотрим вопрос о том, что можно извлечь из старого печатающего устройства.

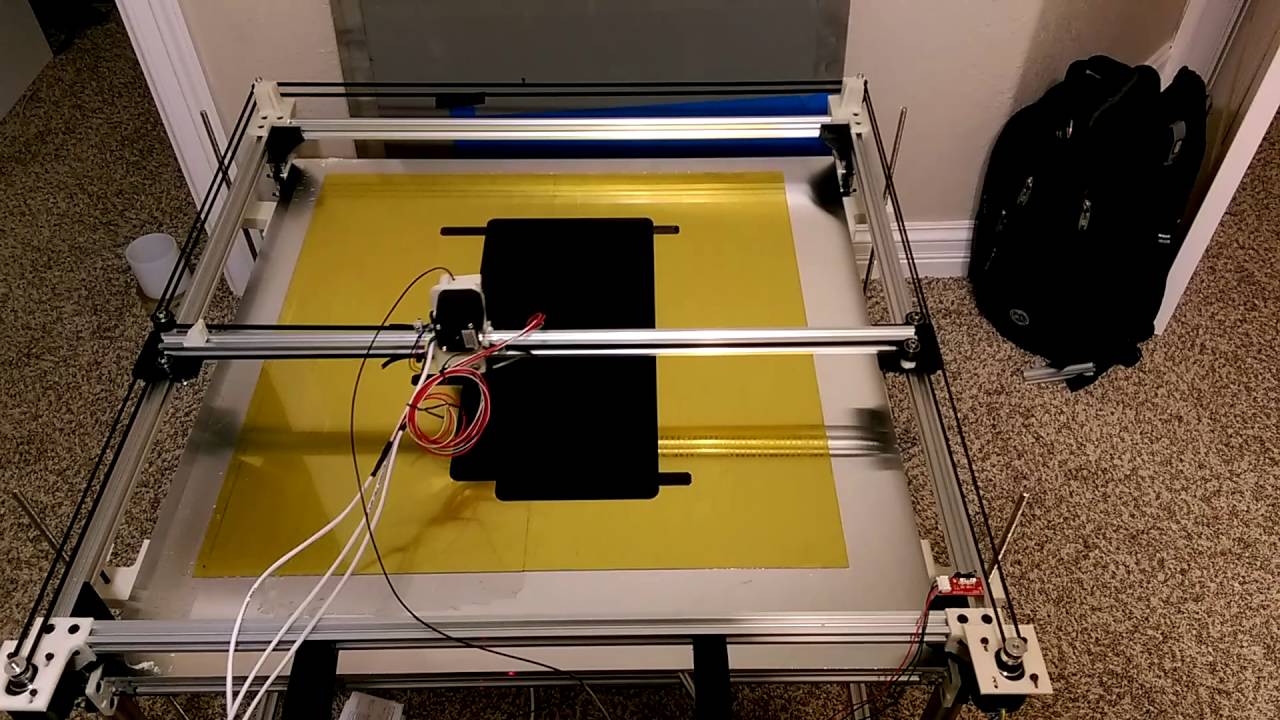

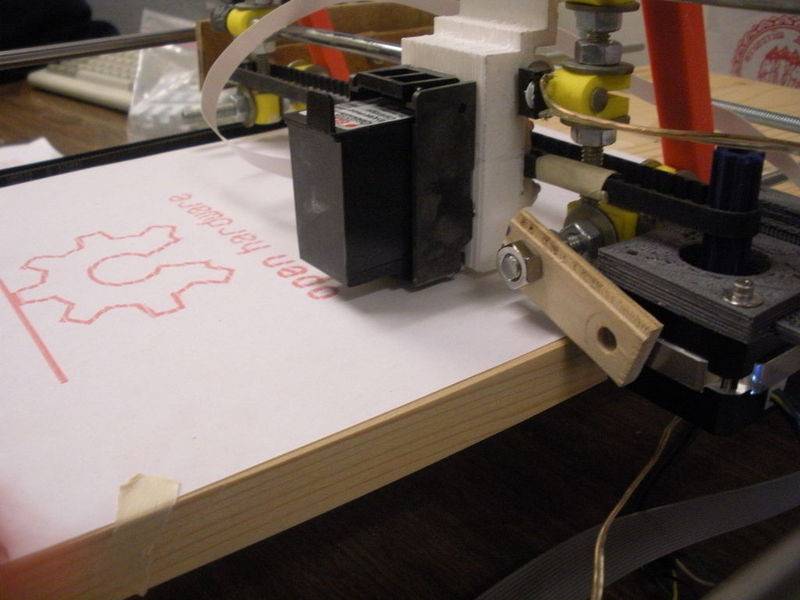

Плоттер из принтера

Графопостроители классифицируются по различным критериям. Аппараты, в которых носитель закрепляется неподвижно механическим, электростатическим или вакуумным способом, называются планшетными

. Такие устройства могут как просто создавать изображение, так и вырезать его, при наличии соответствующей функции. При этом доступна горизонтальная и вертикальная резка. Параметры носителя ограничиваются только размерами планшета.

Режущий плоттер

по-другому называется катер. Он имеет встроенный резец или нож. Наиболее часто изображения вырезаются аппаратом из таких материалов:

- обычной и фотобумаги;

- винила;

- картона;

- различных видов пленки.

Сделать планшетный печатающий или режущий плоттер можно из принтера: в первом случае в держателе будет установлен карандаш (ручка), а во втором – нож либо лазер.

Самодельный планшетный графопостроитель

Чтобы собрать устройство своими руками, понадобятся следующие комплектующие детали и материалы:

- шаговые двигатели (2), направляющие и каретки из принтеров;

- Arduino (совместимый с USB) или микроконтроллер (например, ATMEG16, ULN2003A), служащий для преобразования поступающих с компьютера команд в сигналы, вызывающие движение приводов;

- лазер мощностью 300 мВт;

- блок питания;

- шестерни, ремни;

- болты, гайки, шайбы;

- органическое стекло или доска (фанера) в качестве основы.

Простейший вариант планшетного графопостроителя собирают в такой последовательности:

делают основу из выбранного материала, соединяя элементы конструкции болтами или склеивая их;

сверлят отверстия и вставляют в них направляющие как на фотографии ниже;

Установка направляющих

собирают каретку для установки пера либо лазера;

Каретка с отверстиями под направляющие

собирают крепление;

Крепление под маркер

Фиксирующий механизм

устанавливают шаговые двигатели, шестерни, ремни, получая изображенную ниже конструкцию;

Собранный самодельный плоттер

- соединяют электрическую схему;

- устанавливают программное обеспечение на компьютер;

- запускают устройство в работу после проверки.

Если использовать Arduino

, то подойдут рассмотренные выше программы. Применение разных микроконтроллеров потребует установки различного ПО.

Приведенную конструкцию можно усовершенствовать, добавив автоматики

. Детали по параметрам понадобится подбирать опытным путем, исходя из имеющихся в распоряжении. Возможно, некоторые потребуется докупить.

Оба рассмотренных варианта графопостроителей можно сделать самостоятельно, лишь бы была старая ненужная техника и желание. Такие дешевые аппараты способны рисовать чертежи, вырезать различные изображения и фигуры. До промышленных аналогов им далеко, но при необходимости частого создания чертежей, работу они значительно облегчат. При этом программное обеспечение доступно в сети бесплатно.

Довольно часто среди владельцев плохо работающей или уже неисправной оргтехники всплывает вопрос о том, что можно сделать из старого принтера. Конечно, самый простой способ решения данной задачи заключается в отправке использованного струйника или лазерного принтера на . Но если у вас есть свободное время и некоторое желание, то из принтера можно сделать станок ЧПУ, т.е. оборудование с числовым программным управлением, которое нашло широкое применение для решения как любительских, так и профессиональных задач. Узнать об этом более подробно вы можете ниже, но для начала рассмотрим вопрос о том, что можно извлечь из старого печатающего устройства.

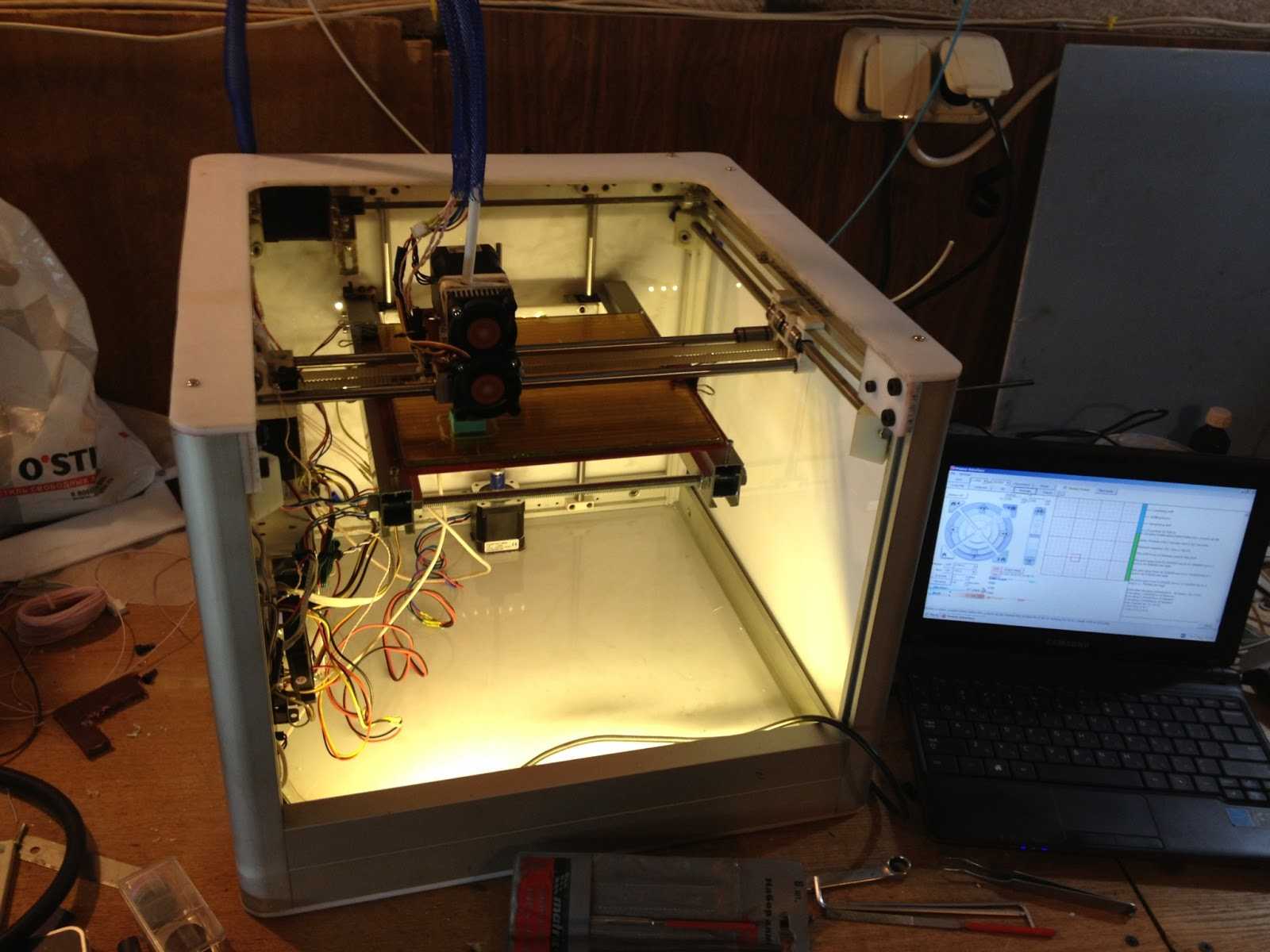

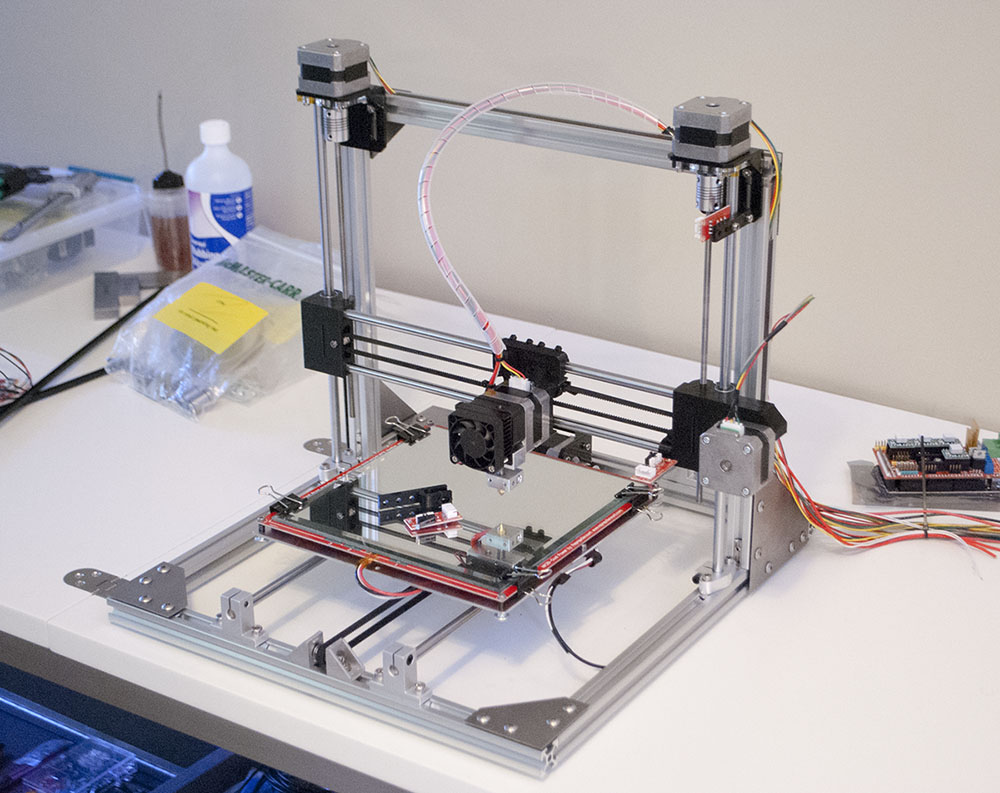

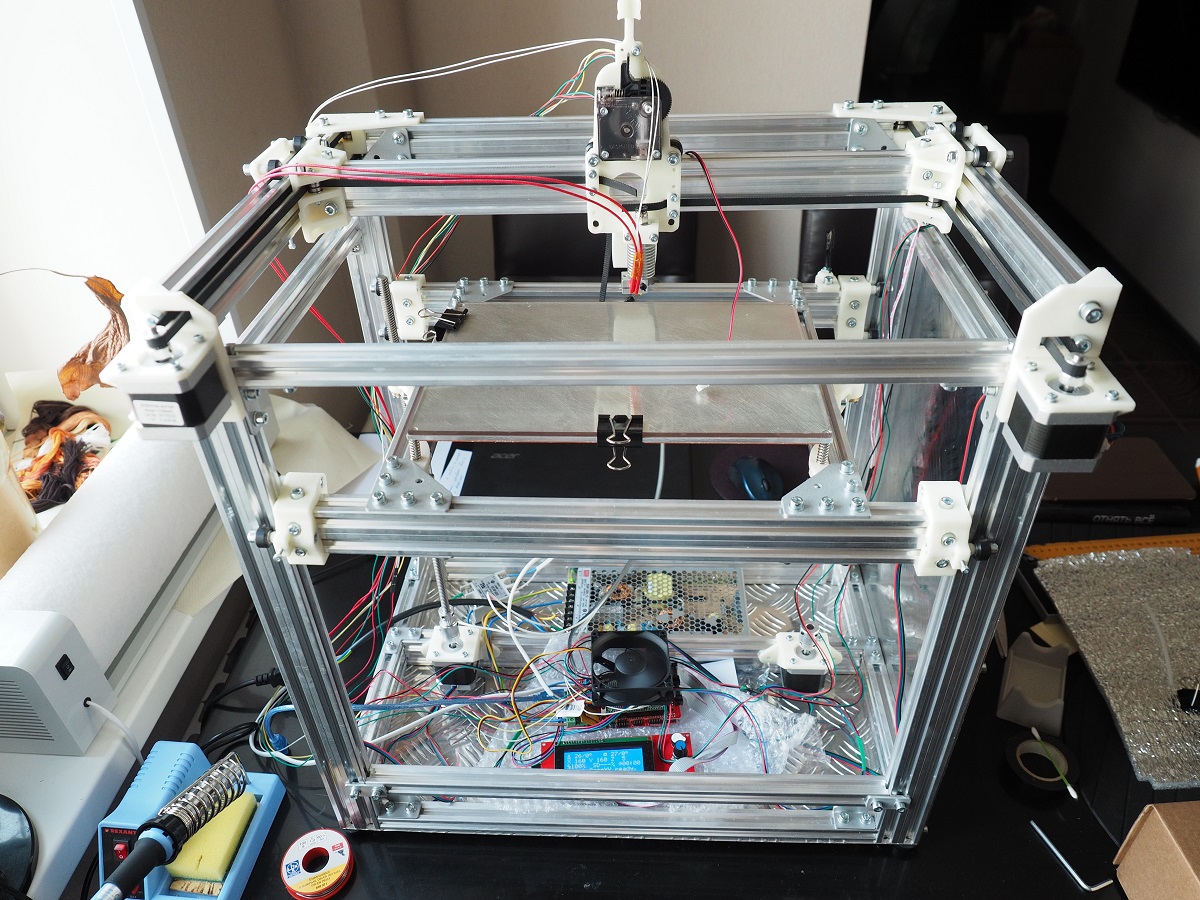

Подключение электроники

На этом этапе нужно реализовать установку центрального стержня (опоры) и головки экструдера, от которого зависит работа 3D-принтера и, в частности, техника печати. Далее последует соединение площадки для печати и элементов нагрева. В завершение останется подключить монтажную плату и обеспечить соединение кабелей с нагревателями, блоком питания и температурными индикаторами. Соединение проводов, как и другие операции, не вызовут проблем у тех, кто знаком с базовыми правилами радиотехники. Во многом ход работы схож с установкой перемычек на компьютерной «материнке».

Важно помнить, что от надежности каркаса во многом зависит, насколько качественной выйдет печать на 3D-принтере, поэтому все зажимы, крепежи и соединения следует выполнять максимально точно – без отклонений в пропорциях и последовательности. Кроме этого, здесь же стоит предусмотреть возможность изъятия «рабочей» площадки. В ходе эксплуатации неизбежно возникнет необходимость ее чистки, поэтому зажимы должны легко отсоединяться

К слову, специальные комплекты располагают ZIP-локами, которые позволяют без труда фиксировать монтажную плату. Впрочем, их качество редко бывает высоким, поэтому следует быть готовым к замене фиксаторов

В ходе эксплуатации неизбежно возникнет необходимость ее чистки, поэтому зажимы должны легко отсоединяться. К слову, специальные комплекты располагают ZIP-локами, которые позволяют без труда фиксировать монтажную плату. Впрочем, их качество редко бывает высоким, поэтому следует быть готовым к замене фиксаторов

Кроме этого, здесь же стоит предусмотреть возможность изъятия «рабочей» площадки. В ходе эксплуатации неизбежно возникнет необходимость ее чистки, поэтому зажимы должны легко отсоединяться. К слову, специальные комплекты располагают ZIP-локами, которые позволяют без труда фиксировать монтажную плату. Впрочем, их качество редко бывает высоким, поэтому следует быть готовым к замене фиксаторов.

Устройство гравировальных аппаратов

Лазерные граверы относятся к разряду высокотехнологичного оборудования. Помимо лазерной технологии их работу обеспечивают оптические устройства, управляющие программы и автоматизация контроля выполняемых действий. Общими для всех лазерных гравировальных устройств являются следующие конструктивные элементы.

- Обеспечение точного позиционирования лазерного луча относительно обрабатываемого предмета гарантирует координатный стол. Он представляет собой станину, на которой установлены направляющие. От качества выполнения этого узла зависит точность и ровное перемещение подвижных элементов гравера.

- Привод станка включает в себя микрошаговые двигатели или сервоприводы, которые обеспечивают движение подвижных частей. Особенность их в том, что в зависимости от характера действующего сигнала, они могут изменять скорость движения, направление вращения, количество оборотов. Усилие от двигателей передается к движущимся по направляющим механизмам с помощью ременных передач или шарико-винтовой пары.

- Рабочий стол выполняет роль базировочного приспособления для гравируемых предметов. Большинство из них выполняются подъемными (вручную или автоматизированные) с целью достижения лучшего технологического положения между деталью и лазерной головкой. В зависимости от формы и свойств материалов обрабатываемых предметов столы имеют особенности конструкции (алюминиевые ламели, сотовые элементы, в виде тонких заостренных стержней и другие).

- Оптическая система обеспечивает нужное направление и фокусировку луча. С помощью системы зеркал из специального материала, препятствующему рассеиванию, луч доставляется к фокусирующей линзе. Она сжимает всю энергию луча в диаметр размером несколько десятков миллиметра.

- Собственно сам излучатель, состоящий, например, у газового лазера из лампы и блока накачки. Лазерная лампа — это три полости, находящиеся в стеклянном, металлическом или керамическом корпусах. Внутренняя и внешняя полости заполнены углекислым газом или его смесью с азотом и инертным газом. Средняя полость используется для охлаждения водой или другой специальной жидкостью. К электродам, находящимся внутри внутренней полости с газом, подается высокое напряжение, позволяющей трубке сгенерировать лазерное излучение.

- Установить напряжение и силу тока, необходимую для формирования лазерного луча, помогает блок накачки.

- Место гравировки должно очищаться от продуктов (следов) горения. Они не должны оседать на поверхности линзы. Такую функцию выполняет воздушный компрессор, являющийся неотъемлемой частью лазерного гравера.

Лазерный станок для гравировки и маркировки МиниМаркер 2-20А4.

- Некоторые материалы при гравировке образуют большое количество дыма. Для его устранения аппарат комплектуется вытяжным вентилятором с гофрированными рукавами.

- Во время работы гравера происходит нагрев лампы. От перегрева она может быстро выйти из строя. Емкость с дистиллированной водой с погруженной в нее водяной помпой неотъемлемый атрибут лазерного гравера.

- Система управления станком представляет электронный блок, который подает команды на двигатели приводов, лазерный излучатель, системы воздушной очистки и охлаждения и другие. Команды формируются программным обеспечением, разработанным для выполнения конкретного вида гравировальных работ.

- Для нанесения гравировки на поверхностях вращения станок опционально комплектуется специальным поворотным приспособлением, подобным имеющемся на токарном станке. Оно состоит из цилиндрического зажимного устройства и упора – центратора, перемещающегося на салазках гравировального станка.

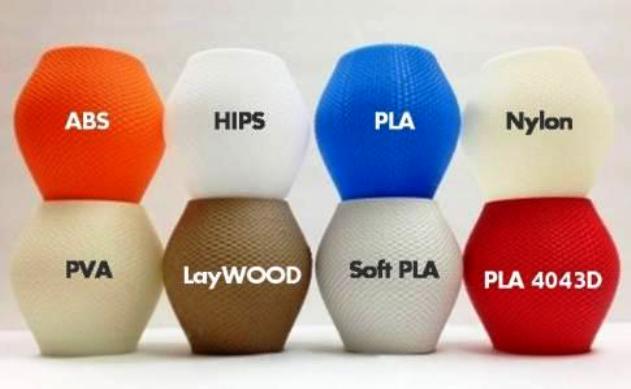

Материалы для 3D-печати

Процесс выбора печатных материалов для 3D-печати начался с самого начала работы принтера. Сегодня промышленность предлагает довольно большой выбор расходных материалов. Перед тем, как сделать 3D-принтер, вам нужно уметь правильно выбрать тип носителя для печати:

- Акрилонитрилбутадиенстирол (АБС) был популярным материалом для ранних 3D-моделей. Он очень прочный, немного гибкий и легко выдавливается, что делает его идеальным для этого типа печати. Недостатком ABS является то, что он требует более высокой температуры, чем, например, материал PLA. Обычно для печати на АБС-материалах используется температура 210–250 ° C.

- Полимагнитная кислота (PLA) — еще один распространенный материал среди энтузиастов 3D-печати. Это биоразлагаемый термопласт, изготовленный из возобновляемых источников. В результате материалы PLA более экологически чистые, чем другие пластмассы. Еще одна особенность PLA — это его биосовместимость с человеческим телом, что необходимо учитывать, прежде чем создавать 3D-принтер для домашнего использования. Структура PLA более сложная, чем у ABS, и материал плавится при 180-220 ° C, что значительно ниже, чем у ABS.

- Волокна из поливинилового спирта (ПВА) легко печатаются и используются для поддержки объекта во время процесса печати для дизайнов с вкладками, которые нельзя печатать обычным образом. Этот тип филамента — отличный материал для 3D-принтера с двойным экструдером. Он основан на поливиниловом спирте и поэтому обладает хорошими свойствами, главными из которых являются нетоксичность и способность к биологическому разложению после растворения в воде. Именно этот материал создает деловую перспективу 3D-принтера.

Пользователю не нужно 3D-печать пластиком. Теоретически вы можете печатать объекты, используя любой расплавленный материал, который довольно быстро затвердевает. В июле 2011 года исследователи из Университета Эксетера в Англии представили прототип пищевого принтера, способный печатать объекты на 3D-принтере с использованием растопленного шоколада.

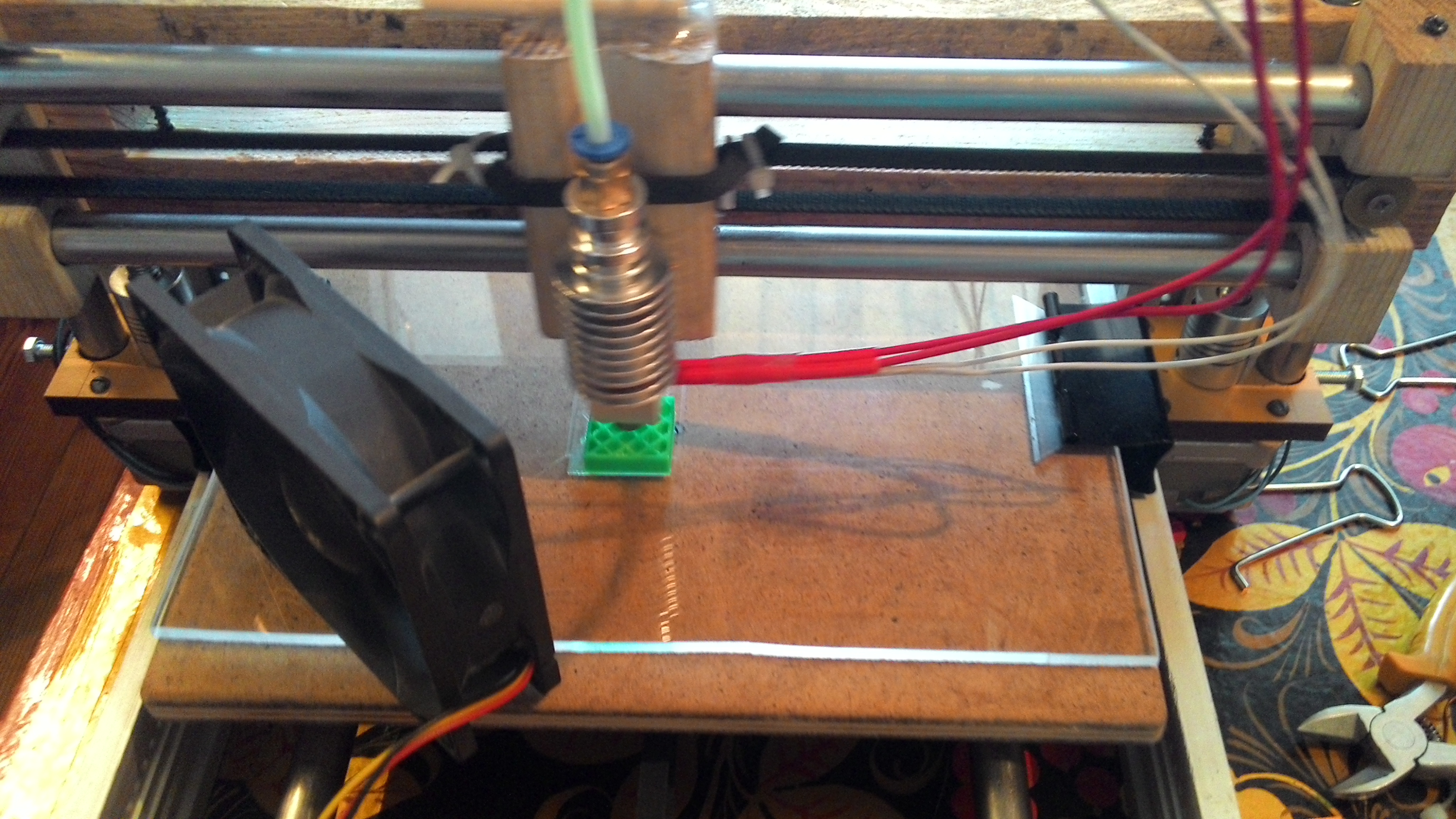

Монтаж оси Z

Берут опорный блок сборной плиты. Отмечают блок с обеих сторон в центре, на 2 см от самого длинного края. Выполняют отверстие сверлом. Закрепляют гайками все винты в монтажных отверстиях. Крепления должны быть жесткими. Помещают соединители вала на два оставшихся шаговых двигателя и используют шестигранный ключ, чтобы затянуть их надлежащим образом.

Помещают винты на другом конце муфты и снова затягивают их. Используют Zip-галстуки для закрепления шаговых двигателей на дне корпуса. Помещают опору монтажной пластины на резьбовые винты и отпускают винты, чтобы опустить плиту. Сдвигают верхние пластины над резьбовыми соединениями, чтобы убедиться, что все на месте.

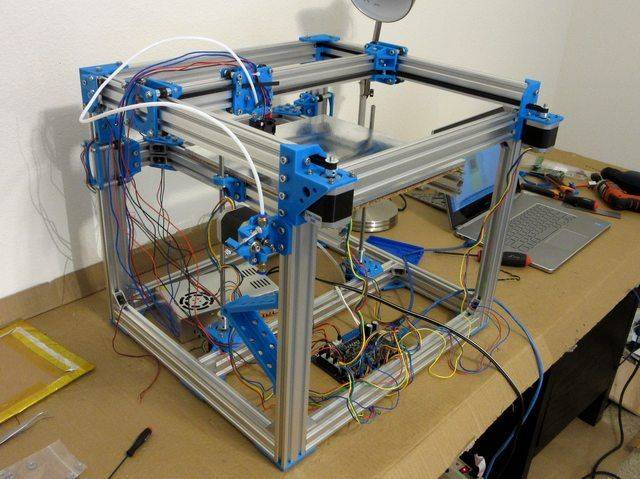

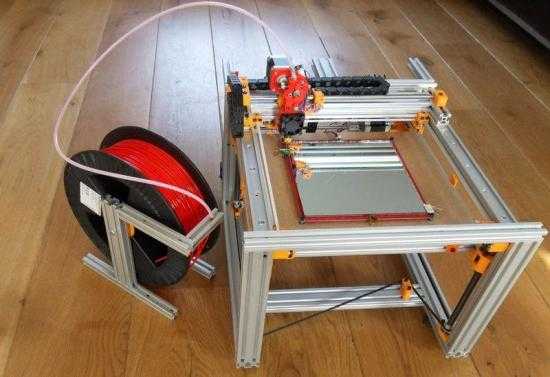

Подготовка к сборке

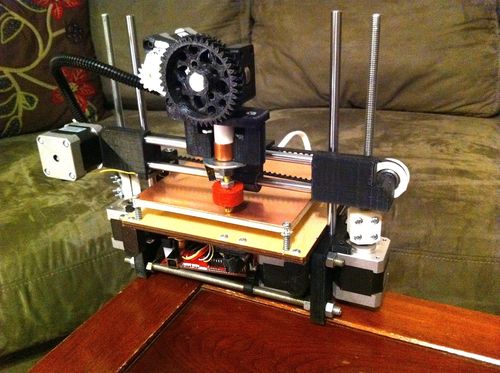

Начнем с того, что соберем 3D принтер H BOT своими руками – речь идет о доступной методологи сборки, включающей схемы и даже видео. В результате устройство поможет вам делать небольшие объемные фигурки.

Детали 3D-принтера

Это устройство может существенно помочь в моделировании, дизайне или мебельном производств, а также если сделано просто для интереса и домашних дел. В конце концов такую штуку можно просто продать и на этом заработать.

В промышленной сборке используются технологии:

- лазерного попиксельного нанесения пластичного вещества;

- лазерного спекания пластика;

- струйную, выдавливающую на форму разогретый пластик.

Самодельный 3D-принтер

С первого взгляда третий метод является самым доступным, но опять же остается вопрос реализации такого оборудования, которое на практике состоит из целого ряда металлических направляющих, позиционирующих печатную головку. Фактически вы можете сделать девайс, печатающий цветы на пирожных или тортах, учитывая специфику создания подобных кондитерских изделий. При этом с девайсом, печатающим из пластика, его будут роднить общие элементы и конструкция.

Что потребуется:

- датчики, которые будут считывать характеристики наносимого вещества, в случае пластика речь идет о замерах температуры в сопле экструдера и стола, где происходит формовка;

- шаговые двигатели с функцией микрошага, которые будут заниматься позиционированием печатной головки (есть готовый комплект H bot);

- концевые датчики, отслеживающие точность движения и соответствие системе координат;

- термисторы;

- нагревательные элементы для печатного вещества.

Модули 3D-принтера

Если вы будете печатать кондитерские изделия из теста или крема, в зависимости от его состава и консистенции может потребоваться нагревание или охлаждение материала, а также перемешивание, чтобы сохранить наносимую массу пластичной. Вариаций на тему может быть множество, но мы рассматриваем общий случай создания 3D-печатного устройства. Для тренировки можно использовать комплекты «сделай сам», H bot и пошаговые инструкции – так называемые Rewrap 3D, предназначенные именно для самостоятельной сборки. Они работают в основном на базе акрила, с помощью которого получают различные фигурки или детали из пластика.